Energieeffiziente katalytische Depolymerisation Kunststoffabfälle zu neuen Polymeren

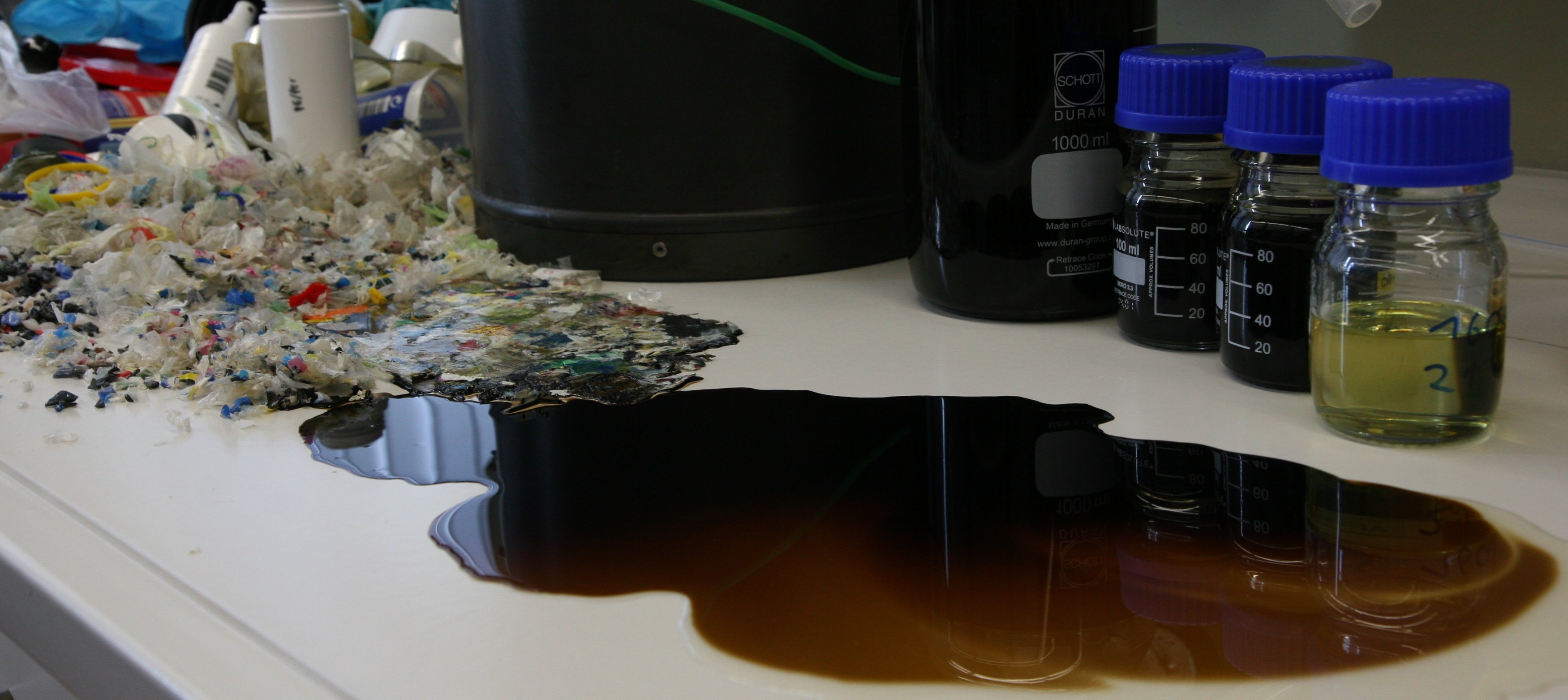

Im Verbundvorhaben „pool-in-loop“ arbeiten wir an der Entwicklung einer nachhaltigen und energieeffizienten Methode des chemischen Recyclings und an der Schließung der Prozessketten zu einer zukunftsorientierten Kohlenstoffkreislaufwirtschaft. Dabei zielen wir als Einsatzstoff auf kunststoffhaltige Abfälle ab, die derzeit thermisch verwertet werden.

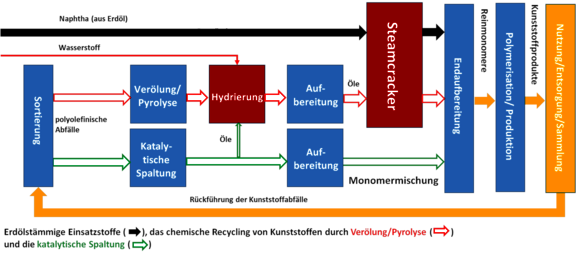

Technologisch bildet die katalytische Spaltung eine perfekte Ergänzung zum werkstofflichen Recycling. Da die erzeugten Produkte anschließend als Rohstoffe in der Herstellung von Kunststoffneuware eingesetzt werden können, ist es möglich, einen Teil des fossilen Rohstoffbedarfes zu substituieren und so die Abhängigkeit der chemischen Industrie von Erdöl und Erdgas zukünftig zu reduzieren.

Einordnung der Technologie

Das Projektkonsortium „pool-in-loop“ arbeitet an der Weiterentwicklung einer Drop-in-Lösung für bestehende Prozesse der Chemie und Kunststoffindustrie. Ziel ist die zukünftige Sicherstellung der Rohstoffversorgung mit nachhaltigen Kohlenstoffträgern, die Steigerung der Recyclingrate von Kunststoffen und die damit verbundene Reduzierung des Bedarfes an fossilen Rohstoffen. Durch den katalytisch gestützten stofflichen Aufschluss der nicht werkstofflich genutzten Kunststoffabfälle können Prozessketten zu einem zukunftsorientierten Kohlenstoffkreislauf geschlossen werden. Die katalytische Pyrolyse setzt polyolefinreiche Mischkunststoffe nicht in Öle wie die klassische Pyrolyse, sondern vorwiegend in olefinreiches Gas um. Dadurch können die energieaufwendige Hydrierung und das Cracking durch eine einfache Gasreinigung ersetzt und die Olefine (Ethen, Propen und Butene) nach konventioneller Fraktionierung direkt als Rohstoff eingesetzt werden.

Das Projekt

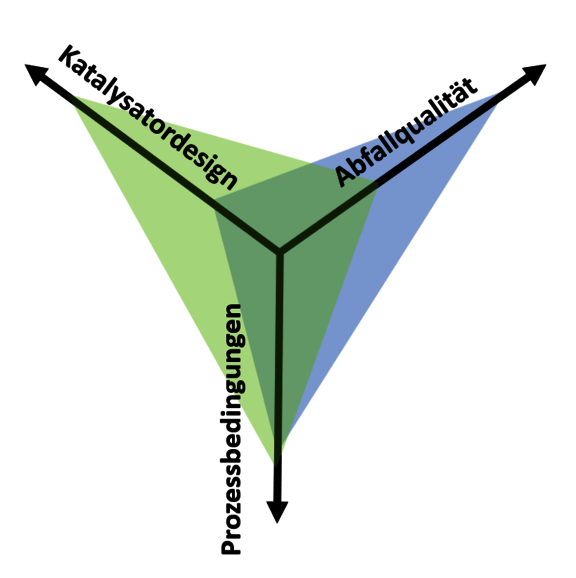

- Katalysatordesign:

- Porosität

- Regenerierbarkeit

- Haltbarkeit

- Prozessoptimierung

- Verweilzeit der Feststoffe u. Gasphase

- Temperatur

- Katalysatoranteil

- Abfallqualität

- Zusammensetzung

- Menge der Heteroatome

- Ausbeute

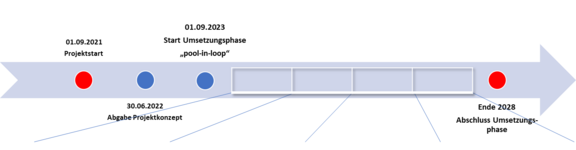

Projektlaufzeit

Katalysator

Zur optimalen Abstimmung zwischen Einsatzstoff und Produktzusammensetzung wird der verwendete Katalysator weiterentwickelt und auf die spezifischen Eigenschaften des Reststoffs angepasst.

Demonstrator

Gemeinsam mit unseren Partnern im Konsortium entwickeln wir eine Technikumsanlage für den kontinuierlichen Versuchsbetrieb. Dies garantiert eine optimale Abbildung des Prozesses für ein späteres Technologie-Scale-up.

Plattform

Die Technikumsanlage soll allen Partnern des Verbundvorhabens als Versuchsplattform zur Verfügung stehen und sich nach Abschluss der Projektlaufzeit in den MerInnoCampus an der HoMe integrieren.

Modellierung

Um die Nachhaltigkeit der Technologie zu belegen, werden die relevanten Prozessparameter und Produktspektren kategorisch erfasst und in einer geschlossenen „Life Cycle Analyse“ abgebildet.

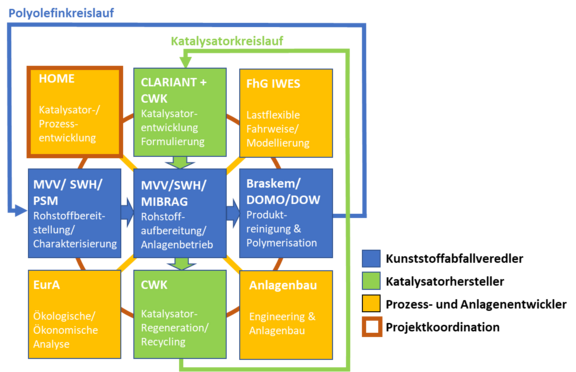

Projektpartner

In einem interdisziplinären Team aus 12 Partnern planen wir bis 2029 die Technologie der katalytisch gestützten Pyrolyse zu einem industriellen Prozess weiter zu entwickeln. Dabei vereinen wir die Expertise namhafter Chemieunternehmen und Kunststoffhersteller, Spezialisten für Katalysatorherstellung und -Formulierung sowie weiterer Unternehmen des Anlagenbaus und der Kreislaufwirtschaft mit in der Region vorliegenden institutionellen Forschungseinrichtungen.

Angebote

Angewandte Forschung in den Bereichen:

- Chemische Reaktionstechnik

- Prozesstechnik/Systemische Betrachtungen

- Green Engineering

- (Chemisches) Recycling von Kunststoffen

- Heterogene Katalyse

- Ermittlung kinetischer Parameter

- Katalytische Spaltung

Leistungen

- Pyrolyseversuche am Rotationsreaktor flüssiger und fester Einsatzstoffe

- Verölungsversuche am Rührkesselreaktor fester und flüssiger Einsatzstoffe

- Untersuchungen zur Bilanzierung von Stoffströmen

- Gas- und Flüssigphasen- Analytik

- Immediatanalyse

- Bestimmung der Katalysatoraktivität

- Temperaturprogrammierte Desorption- Reduktion/ Oxidation (TPDRO)

- Tieftemperatursorption (BET)

Kontakt

Kontakt

Prof. Dr. Mathias Seitz