Projektinformationen

Abstract

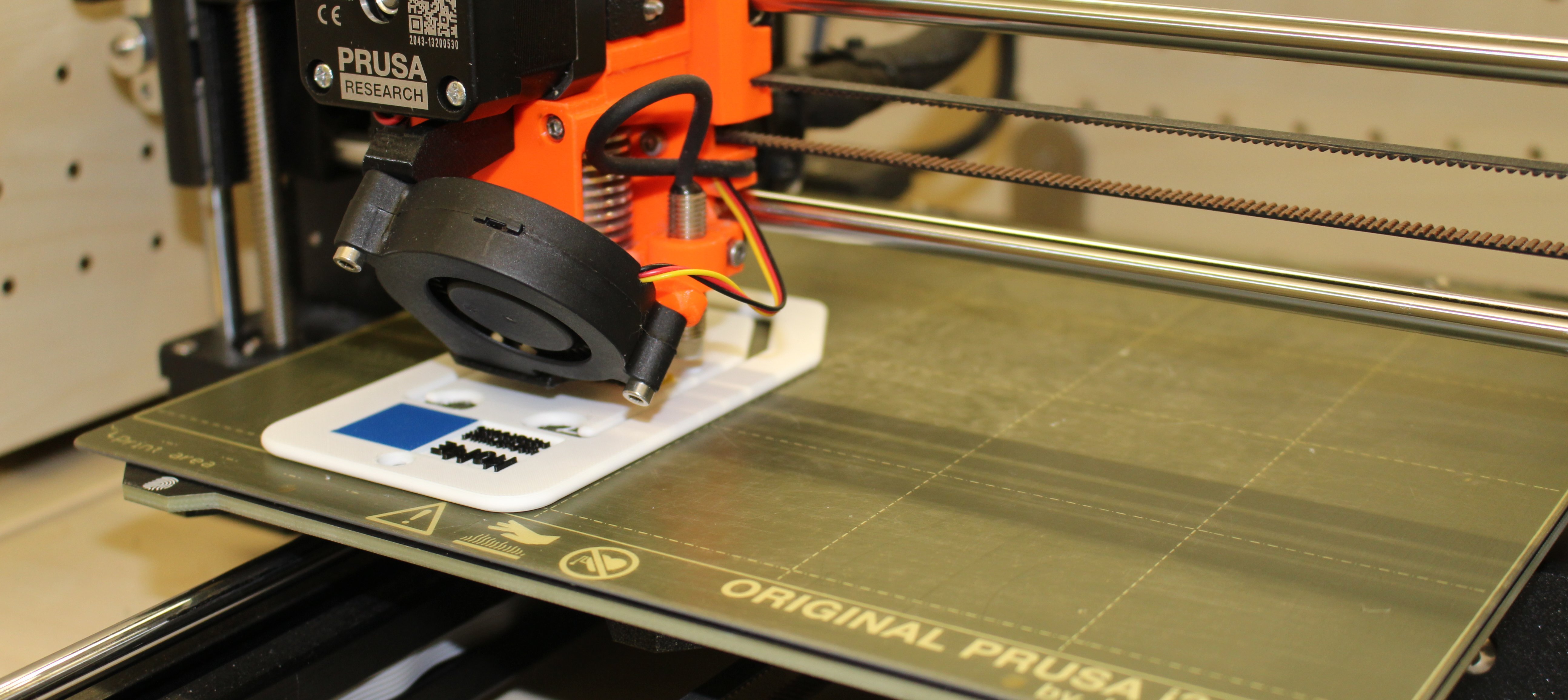

Im Rahmen des Teilverbundvorhabens sollen verschiedene Methoden und Verfahren zur Qualitätssicherung additiv gefertigter Endprodukte (3D-Druck) entwickelt und untersucht werden, um die Bauteilsicherheit innerhalb eines Gewährleistungszeitraums zu sichern. Die Hochschule Merseburg entwickelt, testet und bewertet dabei als Forschungspartner Ansätze zur Sicherung der Bauteilqualität in den verschiedenen Phasen des Herstellungsprozesses entsprechend ihrer Kompetenzen im Bereich der additiven Fertigung, der Produkt- und Prozesssimulation, der Ultraschallsensorik und der Kunststoffprüfung. Ziel

ist es dabei in den verschiedenen Prozessphasen des Fused-Filament-Fabrication (FFF)- und Lasersinter (SLS)-Prozesses der beteiligten KMU, neuartige Ansätze zur Qualitätssicherung zu untersuchen um die Reproduzierbarkeit der Bauteilerzeugung zu verbessern und die Reduktion der Fehldrucke zu erreichen. Dabei liegt der Fokus auf der Entwicklung von Simulationsmodellen in der Fertigungsvorbereitung, der Optimierung von Prozessparametern durch die Untersuchung von Parameter-Bauteileigenschafts-Korrelationen mittels verschiedener Kunststoffprüfmethoden und der Etablierung neuartiger In-Prozessüberwachung bspw. mittels Ultraschall und Temperaturüberwachung. Die entwickelten Qualitätssicherungsansätze sollen dabei sowohl für die Kleinserienfertigung mittels Lasersintern (SLS) als auch für die Einzelfertigung großvolumiger, transparenter Bauteile mittels Materialextrusion (FFF) anwendbar sein.

Ziele und Vorgehen

Die Untersuchungen zur Verbesserung der Bauteilqualität additiv gefertigter Bauteile (3D-Druck) werden in die Prozessphasen des Fertigungsprozesses: Eingangsmaterialprüfung, Druckvorbereitung, Druck und Post-Processing aufgeteilt. In der Prozessphase: Eingangsmaterialprüfung nutzen wir verschiedene Kunststoffcharakterisierungsmethoden, um einen Einfluss bestimmt Materialeigenschaften (z.B. Feuchtigkeit) auf die Druckqualität zu untersuchen. In der Druckvorbereitungsphase wird der Einfluss der zahlreichen Prozessparameter auf die Bauteilqualität durch Parameterstudien untersucht. Zudem kommen Simulationsmethoden (FEM) zu Vorhersage der Bauteileigenschaften zum Einsatz. Während des Drucks werden verschiedene Überwachungsmethoden (z.B. Thermografie und Ultraschall) getestet und bewertet. Dabei kommen verschiedene Drucksysteme mit variablen Druckvolumen (auch mehrere Kubikmeter) zum Einsatz. In der Post-Processing-Phase werden vor allem thermische Einflüsse auf die Bauteilfestigkeit und Bauteilgenauigkeit betrachtet. Ziel ist die Erstellung von Richtlinien und Normen zur Minimierung von Druckfehlern die direkt in der industriellen Praxis Anwendung finden.

Kooperationspartner

- ModellTechnik Rapid Prototyping GmbH TH Brandenburg

- Polymer Service GmbH Merseburg NEL GmbH

Projekt-Steckbrief

Laufzeit

01.11.2023 - 31.10.2026

Förderung

Bundesministerium für Forschung, Technologie und Raumfahrt BMFTR.

Projektleitung an der HoMe

Weitere Informationen

Weitere Informationen zu unserem Projekt und unserem Netzwerk finden Sie unter folgendem Link.